Can YouFReezeDry HOney

Einleitung (Zusammenfassung)

Da die Nachfrage nach natürlichen, minimal verarbeiteten Zutaten, die ihre Funktionalität erhalten, stetig wächst, führte BOTH ein Experiment mit gefriergetrocknetem Honig auf unserer Vakuumgefriertrocknungsanlage durch. Durch die Kontrolle des Feststoff-/Wassergehalts, der Lager- und Produkttemperaturen sowie des Kammervakuums konnten wir knusprige oder pulverförmige Produkte mit hoher Rehydratisierung, reinem Geschmack und starker Stabilität herstellen – und das alles mit vollständig nachvollziehbaren Daten.

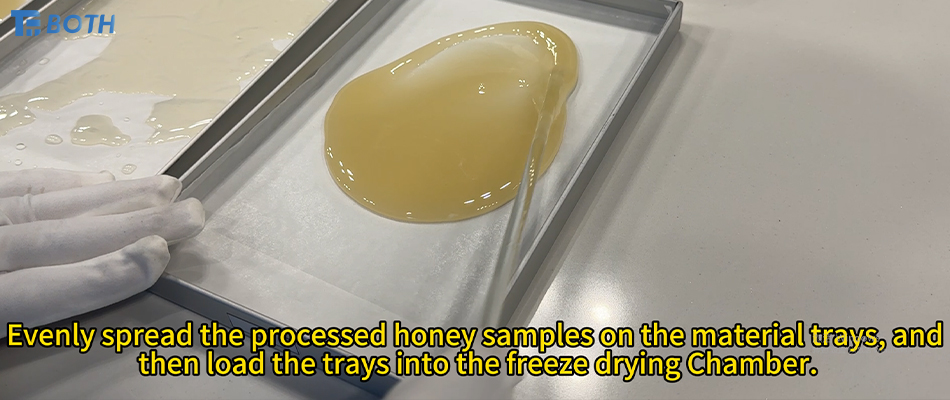

Phase 1 – Vorbehandlung & Feststoff-/Wasser-Ausgangswert (Erfahrungswerte)

Filtration & Klärung: Entfernen von Partikeln/Verunreinigungen unter Beibehaltung des natürlichen Geschmacksprofils des Honigs.

Optionales Trägermittel oder Verdünnung: Bei sehr viskosen Chargen kann ein geringer Anteil an Trägermittel (z. B. Maltodextrin) oder eine kontrollierte Verdünnung den Stoffaustausch und die Porosität verbessern.

Basisprotokollierung: Feststoff- und Feuchtigkeitsgehalt werden mit einem kalibrierten Analysator erfasst (der typische Feuchtigkeitsgehalt von handelsüblichem Honig liegt oft im hohen zweistelligen Prozentbereich). Diese Werte fließen in die Programmkurvengestaltung – Abkühlrampe und Vakuumziele – ein, um Wiederholbarkeit und Rückverfolgbarkeit über alle Produktionsläufe hinweg zu gewährleisten.

Empfohlene Ausrüstung: LFD-Labor-Vakuumgefriertrockner für DoE/Methodenentwicklung, Viskositätshandhabungsversuche und umfassende Datenerfassung.

Phase 2 – Programm- und Echtzeitüberwachung (Expertise)

Wir führen ein dreistufiges, datenprotokolliertes Programm durch: Gefrieren → Primärtrocknung (Sublimation) → Sekundärtrocknung (Desorption).

Einfrieren: Bis auf ≈ −35 bis −40 °C, um die Matrix zu immobilisieren und die Struktur zu stabilisieren.

Primärtrocknung: ~10⁻³ mbar Vakuum mit kontrollierter Temperaturrampe auf der Stellfläche, um freies Wasser/flüchtige Bestandteile zu entfernen, während die Produkttemperatur unterhalb der kritischen Temperatur (Tc) gehalten wird, um ein Zusammenfallen oder Verkleben zu verhindern.

Nachtrocknung: Stufenweises Erhitzen zur Entfernung von gebundenem Wasser, mit dem Ziel einer Endfeuchte von ≤ 2 % bis 4 %, abhängig vom gewünschten Format (knusprige Splitter, Granulat oder Pulver) und der Verpackung.

Skalierung und Produktion:

• PFD-Pilot-Gefriertrockner — Skalierung mit viskosen Matrizen und Trägeroptimierung

•BTFD/BSFD Produktionsgefriertrockner — CIP/SIP, Automatisierung, hoher Durchsatz für Lebensmittel- und Ernährungsformate

• BBFT-Gefriertrockner mit aseptischem Verschluss – für aseptische Umgebungen im Biopharma-Stil oder spezielle Artikelnummern

•RFD/HFD/SFD/DFD Heimgefriertrockner – für Schulungszwecke, Vorführungen und Content-Erstellung

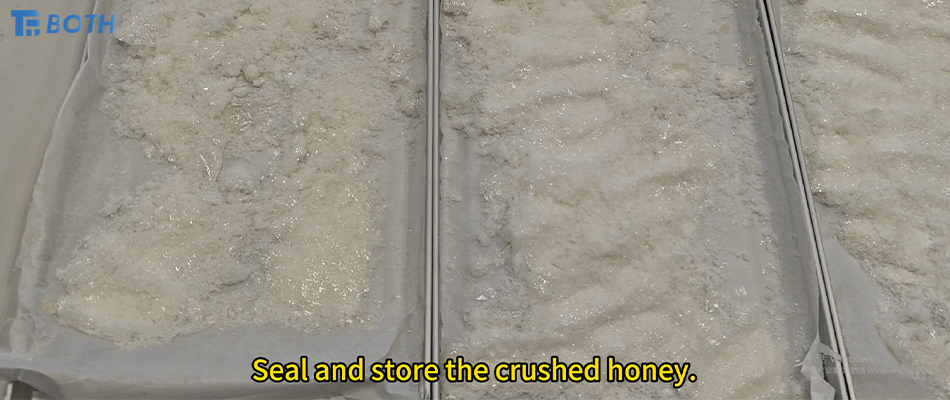

Phase 3 — Entladung & Qualitätsprüfung (Autorität)

Aufwärmen in der Brennkammer: Langsames Aufheizen, um Kondensation und Feuchtigkeitsaufnahme zu vermeiden.

Qualitätsendpunkte:

Endfeuchte: typischerweise 2%–4% (formatabhängig)

Rehydration: schnelle Auflösung oder rasche Rehydration mit sauberem Mundgefühl

Geschmack & Aroma: charakteristische Honignoten, geringe thermische Belastung

Texturoptionen: knusprige Splitter, Granulat oder fließfähige Pulver zum Mischen/Beschichten

Mikrogrenzwerte: geprüft nach internen Standards mit Rückständen und Stabilitätsprotokollen

Verpackung & Lagerung: Mit Stickstoff gespült und/oder Trockenmittel in Barriereverpackungen; bei Raumtemperatur in einer trockenen, lichtgeschützten Umgebung lagern, um die Knusprigkeit zu erhalten und ein Verklumpen zu verhindern.

Vorteile von gefriergetrocknetem Honig (Vertrauenswürdigkeit)

Konservierung bei niedrigen Temperaturen: Die Sublimation minimiert den thermischen Abbau und trägt zur Erhaltung flüchtiger Aromastoffe bei.

Lagerstabile Formate: Geringe Restfeuchte unterstützt die Stabilität bei Umgebungsbedingungen, eine bequeme Dosierung und Clean-Label-Formulierungen.

Rehydratisierung/Auflösung: Die poröse Struktur ermöglicht eine schnelle Rehydratisierung in Getränken oder eine rasche Dispersion in trockenen Mischungen.

Handhabung & Logistik: Die Umwandlung von zähflüssigem Honig in ein festes oder pulverförmiges Format verbessert die Handhabung, die Dosiergenauigkeit und den Transport.

Marktausblick: Anlagenportfolio + Energieresilienz

Gefriergetrocknete Zutaten finden zunehmend Anwendung in der Lebensmittel-, Ernährungs- und Spezialindustrie. BOTH zeichnet sich durch eine vollständige Anlagenausstattung aus – LFD (Labor) → PFD (Pilotanlage) → BTFD/BSFD (Produktion) / BBFT (aseptisch) sowie RFD/HFD/SFD/DFD (für den Haushalt) – und eine Lösung zur Energieversorgungssicherheit.

GefriertrocknerEnergiespeicherlösungDurch die Integration von Photovoltaik, Batteriespeicher und Energiemanagementsystem (EMS) ermöglicht BOTH eine koordinierte Stromversorgung aus verschiedenen Energiequellen für einen unterbrechungsfreien Betrieb auch bei Netzschwankungen und optimiert gleichzeitig die Wasserentnahme pro Kilogramm und die Gesamtbetriebskosten.

Vielen Dank, dass Sie unser neuestes Update gelesen haben. Sollten Sie weitere Informationen benötigen oder Fragen haben, zögern Sie bitte nicht, uns zu kontaktieren.Kontaktieren Sie unsUnser Team steht Ihnen mit Rat und Tat zur Seite.

RFD/HFD/SFD/DFD:https://www.bothsh.com/both-sfd-series-1kg-100kg-lyophilizer-vacuum-automatic-fruitvegetablesliquidherbpet-food-freeze-dryer-machine-product/

PFD-Pilot-Gefriertrockner:https://www.bothsh.com/pilot-scale-vacuum-freeze-dryerproduct-description-product/

BTFD/BSFD Produktionsgefriertrockner:https://www.bothsh.com/in-situ-vacuum-freeze-dryer-product/

Kontaktieren Sie uns:https://www.bothsh.com/contact-us/

Energiespeicherlösung:https://www.bothsh.com/freeze-dryer-energy-storage-solution-product/

Veröffentlichungsdatum: 18. November 2025